Качество и точность обработки деталей на станках напрямую зависят не только от самого оборудования, но и от правильно подобранной оснастки. Даже самый современный станок не сможет показать высоких результатов, если инструмент закреплён неправильно, вибрирует или не соответствует типу выполняемой операции. Именно поэтому подбор оснастки — одна из ключевых задач при организации металлообработки.

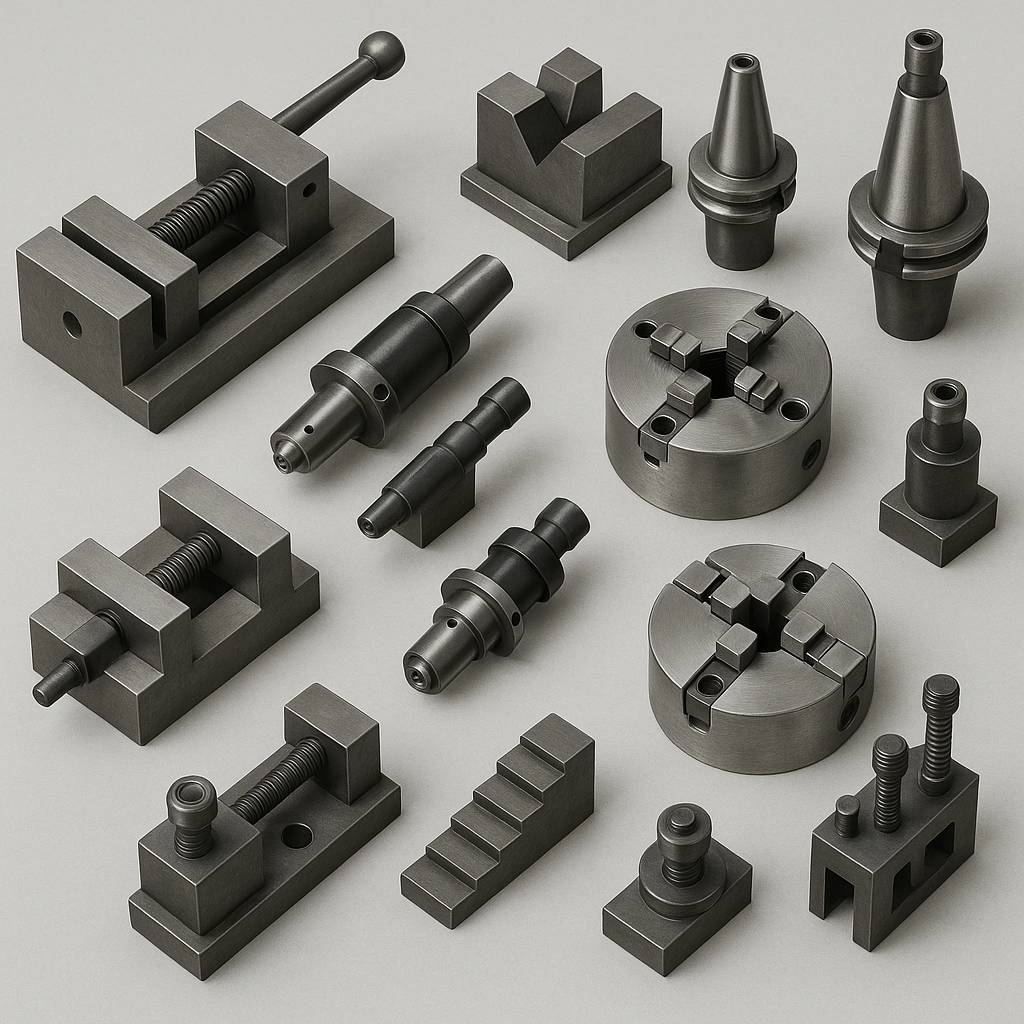

Оснастка для станков — это совокупность устройств и приспособлений, обеспечивающих правильное закрепление заготовки и инструмента, а также точное позиционирование в процессе обработки. От её характеристик зависит не только геометрическая точность, но и производительность, стабильность и безопасность работы.

Сегодня рынок предлагает широкий выбор оснастки — от универсальных держателей и тисков до специализированных систем быстросменного крепления. Для токарных, фрезерных, сверлильных и шлифовальных станков применяются разные виды оснастки, каждая из которых рассчитана на конкретные задачи. Поэтому важно понимать, чем они отличаются и как выбрать оптимальный вариант под конкретный тип обработки.

В этой статье мы подробно разберём, какие бывают виды станочной оснастки, какие критерии учитывать при её выборе и как правильно подобрать комплектацию под разные технологические операции. Также рассмотрим распространённые ошибки при подборе оснастки и дадим практические советы по продлению её срока службы.

Виды оснастки для станков и их функциональные особенности

Оснастка для станков делится на несколько основных категорий в зависимости от выполняемой функции: закрепление инструмента, фиксация заготовки, измерение, а также вспомогательные операции. Каждая из этих групп имеет свои особенности, преимущества и области применения. Правильное понимание назначения оснастки позволяет обеспечить стабильную работу оборудования и повысить точность обработки.

1. Зажимная оснастка

Это самая распространённая категория, обеспечивающая надёжное крепление инструмента или заготовки во время обработки. От качества зажима зависит точность позиционирования, отсутствие вибраций и равномерность резания.

- Патроны и цанговые держатели — применяются для крепления вращающегося инструмента, таких как сверла, фрезы, развертки. Цанги обеспечивают высокую соосность и точность вращения.

- Тиски и призмы — используются для фиксации заготовок на фрезерных и сверлильных станках. Позволяют обрабатывать деталь с разных сторон без смещения.

- Планшайбы и приспособления для токарных работ — обеспечивают фиксацию заготовок сложной формы или большого диаметра.

2. Оснастка для позиционирования и базирования

Такие элементы обеспечивают точную установку заготовки в нужное положение относительно режущего инструмента. Они применяются при серийном и массовом производстве, где важно обеспечить повторяемость размеров.

- Базовые плиты и угловые столы — используются для настройки заготовок под углом и фиксации при сложной обработке.

- Поворотные и делительные столы — позволяют выполнять операции под заданными углами, например при нарезании зубчатых колёс или отверстий под разными направлениями.

- Прецизионные упоры и направляющие — обеспечивают одинаковое положение каждой детали при обработке серийных партий.

3. Измерительная и контрольная оснастка

Контроль точности обработки — важная часть производственного процесса. Специальные измерительные приспособления позволяют проверять размеры и геометрию деталей без снятия их со станка.

- Штангенинструменты и микрометры — применяются для контроля линейных размеров.

- Контрольные шаблоны и калибры — позволяют быстро оценить соответствие готовой детали заданным допускам.

- Системы оптического и лазерного измерения — обеспечивают точность до микрон и используются при обработке высокоточных компонентов.

4. Вспомогательная оснастка

Эта категория включает устройства, которые не участвуют напрямую в обработке, но повышают эффективность и удобство работы.

- Переходные втулки и адаптеры — позволяют использовать инструмент с различными типами хвостовиков.

- Устройства быстрой смены инструмента — сокращают время переналадки оборудования.

- Балансировочные держатели — снижают вибрации и повышают качество обработки при высоких скоростях вращения.

5. Специализированная оснастка

Для нестандартных задач или уникальных деталей изготавливается специальная оснастка. Она проектируется под конкретную операцию и обеспечивает максимальную точность и повторяемость.

К примеру, при обработке крупногабаритных деталей применяют специальные кондукторы и фиксаторы с пневматическим или гидравлическим приводом, а при серийном производстве — шаблоны с быстрой заменой базовых элементов. Такая оснастка повышает производительность и снижает влияние человеческого фактора.

Итог

Каждый тип оснастки выполняет свою задачу, и их грамотное сочетание позволяет создать устойчивую технологическую систему. Зажимная, базирующая и измерительная оснастка работает как единый комплекс, обеспечивая точность, стабильность и безопасность обработки. Выбор конкретного типа зависит от оборудования, характера детали и требований к качеству.

Критерии выбора оснастки в зависимости от типа обработки

Подбор оснастки всегда начинается с анализа типа станка и характера выполняемой операции. Одна и та же заготовка может обрабатываться по-разному — фрезерованием, токарной обработкой, сверлением, растачиванием или шлифованием. Для каждого метода существуют свои требования к жёсткости, точности позиционирования и системе крепления. Грамотно выбранная оснастка повышает производительность, снижает износ инструмента и обеспечивает стабильное качество деталей.

1. Токарная обработка

При токарных работах основная задача оснастки — надёжно зафиксировать заготовку при вращении. Здесь важно обеспечить соосность и исключить биение, особенно при высокой скорости резания.

- Патроны трёх- и четырёхкулачковые — универсальное решение для крепления круглых и квадратных заготовок.

- Цанговые зажимы — обеспечивают высокую точность центровки и подходят для мелкосерийного производства.

- Центры и люнеты — применяются при обработке длинных или тонких деталей для предотвращения деформации и вибраций.

Для токарных станков важно учитывать диаметр и длину заготовки, а также необходимую точность. При серийном производстве предпочтение отдают быстросменным патронам и автоматическим системам фиксации, что снижает время переналадки.

2. Фрезерная обработка

Во фрезеровании оснастка отвечает за жёсткость и точность закрепления заготовки, а также за стабильность инструмента при снятии больших объёмов материала. Малейшее смещение приводит к браку и преждевременному износу фрезы.

- Механические и гидравлические тиски — обеспечивают равномерный зажим и удержание детали при обработке с разных сторон.

- Приспособления с пневмоприводом — ускоряют зажим и повышают повторяемость в серийном производстве.

- Магнитные плиты — применяются при обработке тонких или хрупких заготовок, когда механический зажим может их деформировать.

Также важно подобрать правильный держатель инструмента — цанговый, термозажимной или гидрозажимной. Он должен соответствовать типу фрезы и скорости вращения шпинделя, чтобы исключить вибрации и биение.

3. Сверление и растачивание

Для операций сверления и растачивания оснастка должна обеспечивать точное позиционирование отверстий и стабильное усилие подачи. Неправильный выбор приводит к отклонениям от оси и неравномерной глубине.

- Координатные тиски и угловые столы — позволяют позиционировать заготовку с высокой точностью под нужным углом.

- Кондукторы и направляющие втулки — применяются при серийной обработке для обеспечения одинакового расположения отверстий.

- Шпиндельные оправки — обеспечивают жёсткую фиксацию инструмента, особенно при больших диаметрах сверления.

4. Шлифование

При шлифовке важна не только фиксация детали, но и точная ориентация относительно абразивного круга. Здесь даже микронное смещение может привести к браку или нарушению геометрии поверхности.

- Магнитные столы — обеспечивают равномерное удержание плоских деталей без деформации.

- Прецизионные зажимы и угловые плиты — применяются при работе с мелкими компонентами и деталями сложной формы.

- Пневматические зажимы — позволяют быстро фиксировать заготовку без механического давления, что важно для деликатных поверхностей.

5. Комбинированные операции и универсальные решения

На современных обрабатывающих центрах часто выполняется несколько операций без смены установки детали — например, фрезерование, сверление и нарезание резьбы. В таких случаях целесообразно использовать модульную оснастку, которая позволяет быстро менять конфигурацию без потери точности базирования.

Модульные системы включают сменные блоки, вставки и опорные элементы, которые можно адаптировать под конкретную задачу. Это особенно удобно для мелкосерийного и единичного производства, где требуется гибкость и сокращение времени на переналадку.

Итог

Выбор оснастки зависит от особенностей технологического процесса. Для токарной обработки важно соосное крепление, для фрезерования — максимальная жёсткость, для сверления — точность позиционирования, а для шлифования — равномерное удержание. Оптимальная комбинация этих параметров обеспечивает не только точность и чистоту обработки, но и долговечность инструмента и оборудования.

Материалы и конструкции оснастки: что влияет на точность

Качество и стабильность обработки во многом зависят от материала и конструкции оснастки. Эти параметры определяют её жёсткость, устойчивость к вибрациям и деформациям, а также точность фиксации инструмента или заготовки. Даже микронные отклонения в зажиме могут привести к биению, снижению чистоты поверхности и преждевременному износу режущего инструмента. Поэтому выбор материала и конструкции оснастки — критически важный фактор при работе на станках.

1. Основные материалы оснастки

Для производства станочной оснастки применяются разные материалы в зависимости от типа операции, нагрузки и требований к точности. Ниже приведены наиболее распространённые варианты.

| Материал | Преимущества | Область применения |

|---|---|---|

| Закалённая сталь | Высокая прочность и жёсткость, устойчивость к износу | Постоянная оснастка для серийных операций и точных базирующих элементов |

| Чугун | Отличное демпфирование вибраций, высокая стабильность формы | Корпуса приспособлений, станочные столы, базовые плиты |

| Алюминиевые сплавы | Лёгкость, коррозионная стойкость, удобство переналадки | Вспомогательная и универсальная оснастка, лабораторное оборудование |

| Титан и его сплавы | Высокое соотношение прочности к массе, устойчивость к температуре | Приспособления для высокоскоростных и прецизионных операций |

| Полимерные и композитные материалы | Минимальный вес, отсутствие коррозии, не повреждают заготовку | Крепление хрупких деталей и деталей с покрытием |

Выбор материала зависит от конкретной задачи: если важна максимальная жёсткость — предпочтительнее сталь или чугун, если мобильность и лёгкость — алюминиевые сплавы. В последнее время набирает популярность гибридная оснастка, в которой сочетаются металлические и полимерные элементы для снижения массы без потери точности.

2. Конструктивные особенности оснастки

Не менее важную роль играет конструкция оснастки. Она определяет, насколько равномерно распределяются усилия зажима и как инструмент или заготовка удерживаются в процессе обработки.

- Модульная конструкция — позволяет изменять конфигурацию оснастки под разные типы операций без полной перенастройки. Экономит время и снижает вероятность ошибок при сборке.

- Монолитная конструкция — обеспечивает максимальную жёсткость и точность, но менее универсальна и требует отдельного приспособления под каждую операцию.

- Комбинированные решения — сочетают съёмные элементы и фиксированные базы, что даёт баланс между точностью и гибкостью.

При выборе конструкции следует учитывать характер обработки: при фрезеровании и точении важна высокая жёсткость, при сверлении и растачивании — возможность точного позиционирования и регулировки углов. Для серийного производства чаще выбирают модульные или гидравлические системы, позволяющие быстро переналаживать оборудование под новые детали.

3. Влияние конструкции на точность обработки

Точность обработки во многом определяется тем, насколько прочно оснастка удерживает заготовку или инструмент в процессе работы. Любое смещение вызывает геометрические отклонения, дефекты поверхности и ускоренный износ оборудования.

- Жёсткие соединения и минимальное количество подвижных узлов снижают риск люфта.

- Правильное распределение усилий зажима предотвращает деформацию детали.

- Оптимальная масса конструкции снижает вибрации, особенно при высоких скоростях вращения.

- Высокоточные посадочные поверхности обеспечивают стабильность позиционирования при многократных установках.

4. Тепловая стабильность и виброустойчивость

Во время работы станок и оснастка нагреваются, что может вызвать тепловое расширение и изменение геометрии. Поэтому при производстве высокоточной оснастки применяются материалы с низким коэффициентом теплового расширения (например, легированные стали или чугун). Для уменьшения вибраций конструкцию усиливают ребрами жёсткости или используют демпфирующие вставки.

Итог

Материал и конструкция оснастки — фундамент точной обработки. Сталь и чугун обеспечивают жёсткость и стабильность, алюминий и композиты — лёгкость и универсальность. Конструкция должна быть прочной, но гибкой для адаптации под разные операции. Только при правильном сочетании этих факторов можно достичь высокой точности, минимизировать износ инструмента и обеспечить повторяемость результатов.

Ошибки при подборе станочной оснастки и как их избежать

Даже опытные технологи нередко сталкиваются с проблемами, связанными с неправильным подбором оснастки. Ошибка на этом этапе приводит к потере точности, браку, ускоренному износу инструмента и снижению производительности. Чтобы избежать подобных ситуаций, важно понимать, какие просчёты встречаются чаще всего и как их предотвратить.

1. Игнорирование особенностей типа обработки

Одна из самых распространённых ошибок — использование универсальной оснастки для всех видов операций. Например, приспособление, подходящее для фрезерования, может оказаться недостаточно жёстким для токарных работ. Каждый тип обработки предъявляет свои требования:

- При фрезеровании важна жёсткость и устойчивость к вибрациям.

- При токарных операциях — соосность и точное центрирование.

- При сверлении и растачивании — точность позиционирования и стабильность подачи.

Чтобы избежать ошибок, оснастку следует подбирать строго под конкретный вид обработки и учитывать особенности станка — мощность, тип шпинделя, скорость вращения и усилие подачи.

2. Недооценка влияния вибраций и жёсткости конструкции

Вибрации — главный враг точности. Если оснастка имеет слабую конструкцию или слишком большой вылет инструмента, даже минимальные колебания приводят к биению, неровной поверхности и быстрому износу фрезы. Особенно это критично при финишных операциях.

Для предотвращения вибраций:

- Используйте держатели с минимальным вылетом и надёжным зажимом.

- Выбирайте жёсткую и сбалансированную оснастку, особенно при высоких оборотах.

- Проверяйте состояние соединений и крепёжных элементов перед каждой установкой.

3. Неправильное соотношение размеров инструмента и оснастки

Часто встречается ситуация, когда инструмент слишком длинный или тяжёлый для конкретного типа держателя. Это вызывает биение и снижение точности. С другой стороны, использование оснастки «с запасом» по размеру приводит к снижению жёсткости всей системы.

Правильный подход — подбирать оснастку по принципу минимально необходимого вылета и оптимальной массы. Инструмент должен быть зажат максимально близко к шпинделю, без люфтов и перегрузки.

4. Несоответствие посадочных элементов и соединений

Ошибки в выборе конуса, хвостовика или резьбы крепления могут привести к перекосу и повреждению оборудования. Даже небольшое несоответствие между посадочными элементами создаёт биение, которое негативно сказывается на точности и сроке службы инструмента.

- Перед установкой проверяйте совместимость стандарта — HSK, BT, ISO, CAPTO и других.

- Регулярно очищайте посадочные места от пыли, масла и стружки.

- Используйте только оригинальные комплектующие, рекомендованные производителем станка.

5. Игнорирование тепловых и механических нагрузок

Оснастка в процессе работы подвергается нагреву и динамическим нагрузкам. Если её материал не рассчитан на такие условия, возможны микродеформации, потеря точности и разрушение инструмента. Особенно это актуально при высокоскоростной обработке.

Решение — подбирать оснастку с учётом рабочих температур, материала заготовки и продолжительности цикла. Для интенсивных режимов лучше использовать стальные или титановые держатели с термостойкими вставками.

6. Отсутствие регулярного контроля состояния оснастки

Даже самая качественная оснастка со временем теряет точность. Износ базовых поверхностей, повреждения зажимных элементов или ослабление винтов приводят к накоплению ошибок. При этом проблема часто остаётся незаметной до появления брака.

Чтобы этого избежать:

- Проводите плановый осмотр и проверку биения не реже одного раза в месяц.

- При первых признаках люфта заменяйте изношенные элементы.

- Храните оснастку в сухом и чистом месте, защищая от пыли и коррозии.

7. Универсальная оснастка вместо специализированной

Многие предприятия стремятся сэкономить, используя одну и ту же оснастку для разных задач. Однако универсальные решения редко обеспечивают точность на уровне специализированных систем. Особенно это касается прецизионных и серийных операций, где важно минимальное отклонение.

Лучше иметь несколько комплектов оснастки, адаптированных под разные виды работ — черновую, получистовую и чистовую обработку. Это позволит снизить износ, улучшить качество и увеличить срок службы оборудования.

Итог

Ошибки при подборе станочной оснастки могут дорого обойтись — от снижения производительности до поломки оборудования. Чтобы их избежать, нужно учитывать не только тип обработки, но и материал заготовки, параметры станка, жёсткость системы и условия эксплуатации. Регулярный контроль, правильный расчёт нагрузок и использование совместимых компонентов обеспечат стабильную работу и высокую точность на любом производстве.

Советы по уходу и продлению срока службы оснастки

Даже самая качественная оснастка требует правильного ухода и обслуживания. От состояния держателей, зажимов, патронов и других элементов зависит точность обработки, долговечность инструмента и безопасность работы. Пренебрежение регулярным уходом приводит к коррозии, биению и преждевременному износу оборудования. Ниже приведены практические рекомендации, которые помогут сохранить оснастку в идеальном состоянии и продлить срок её службы.

1. Регулярная очистка после каждой смены

Основное правило — очищать оснастку после каждой производственной смены. Мелкие частицы стружки, масла и СОЖ оседают на поверхностях, образуя налёт и вызывая коррозию. Это приводит к ухудшению посадки инструмента и потере точности при фиксации.

- Используйте мягкие щётки и сжатый воздух для удаления стружки;

- Не применяйте абразивы и агрессивные растворители, которые могут повредить поверхность;

- После очистки наносите тонкий слой антикоррозионного масла или специальной смазки.

Чистая оснастка не только служит дольше, но и обеспечивает стабильное качество обработки без колебаний размеров.

2. Правильное хранение оснастки

Условия хранения оказывают прямое влияние на срок службы. Влажность, перепады температур и контакт с металлической стружкой приводят к коррозии и повреждениям посадочных поверхностей.

- Храните оснастку в закрытых шкафах или контейнерах с мягкими вставками;

- Используйте маркировку и организованные ячейки для быстрого поиска нужного инструмента;

- Не допускайте контакта металлических частей между собой — это может вызвать микроповреждения и задиры.

Для долговременного хранения рекомендуется применять влагопоглотители и упаковку с антикоррозионной защитой.

3. Контроль состояния и технический осмотр

Плановая проверка оснастки должна проводиться не реже одного раза в месяц, особенно при интенсивной эксплуатации. Это помогает вовремя выявить износ, люфт и повреждения, не дожидаясь появления брака в деталях.

| Что проверять | Периодичность | Методы контроля |

|---|---|---|

| Состояние зажимных элементов и резьбы | 1 раз в неделю | Визуальный осмотр и лёгкое усилие на затяжку |

| Биение и соосность патронов | 1 раз в месяц | Измерение индикатором часового типа |

| Износ конусов и посадочных поверхностей | 1 раз в квартал | Контроль геометрии и зазоров шаблонами |

| Работоспособность гидро- и пневмосистем | По мере необходимости | Проверка давления, герметичности и состояния уплотнений |

4. Смазка и защита движущихся узлов

Многие элементы оснастки, особенно зажимные механизмы и резьбовые соединения, нуждаются в регулярной смазке. Недостаток смазки увеличивает трение, вызывает заедание и ускоряет износ. Для этих целей подходят лёгкие индустриальные масла и литиевые смазки, не оставляющие липкого налёта.

- Наносите смазку на подвижные узлы после каждой смены или каждые 8 часов работы;

- Удаляйте излишки масла, чтобы не накапливались пыль и стружка;

- Используйте только рекомендованные производителем составы — несоответствующие смазки могут разрушить уплотнители.

5. Правильное обращение при установке и демонтаже

Ошибки при установке оснастки в шпиндель или на рабочий стол могут привести к микродеформациям и потере точности. Нельзя применять чрезмерное усилие или использовать подручные инструменты при затяжке.

- Перед установкой очищайте посадочные поверхности от пыли и масла;

- Избегайте ударов и перекосов при закреплении держателя или патрона;

- При демонтаже используйте штатные съёмники, а не импровизированные приспособления.

6. Защита от коррозии и загрязнений

Коррозия — один из главных врагов станочной оснастки. Особенно уязвимы участки с высокой точностью посадки. Для защиты следует регулярно наносить защитные составы и контролировать уровень влажности в цеху.

- Используйте антикоррозионные масла или аэрозоли на основе силикона;

- Не храните оснастку возле станков, где используется водосодержащая СОЖ;

- После длительных простоев проводите профилактическую обработку всех металлических поверхностей.

7. Обучение персонала и стандартизация ухода

Даже при наличии качественной оснастки ошибки персонала могут привести к её повреждению. Важно разработать единые правила обращения и ухода, а также проводить регулярный инструктаж операторов.

Создание внутренних стандартов обслуживания (чек-листов, графиков смазки и осмотров) позволит систематизировать процесс и исключить человеческий фактор. Такой подход повышает надёжность оборудования и снижает затраты на ремонт.

Итог

Продление срока службы оснастки — это результат комплексного подхода: чистота, правильное хранение, своевременный осмотр и бережное обращение. Следуя этим рекомендациям, можно существенно снизить расходы на ремонт и замену, сохранить точность обработки и обеспечить стабильную работу оборудования на протяжении многих лет.