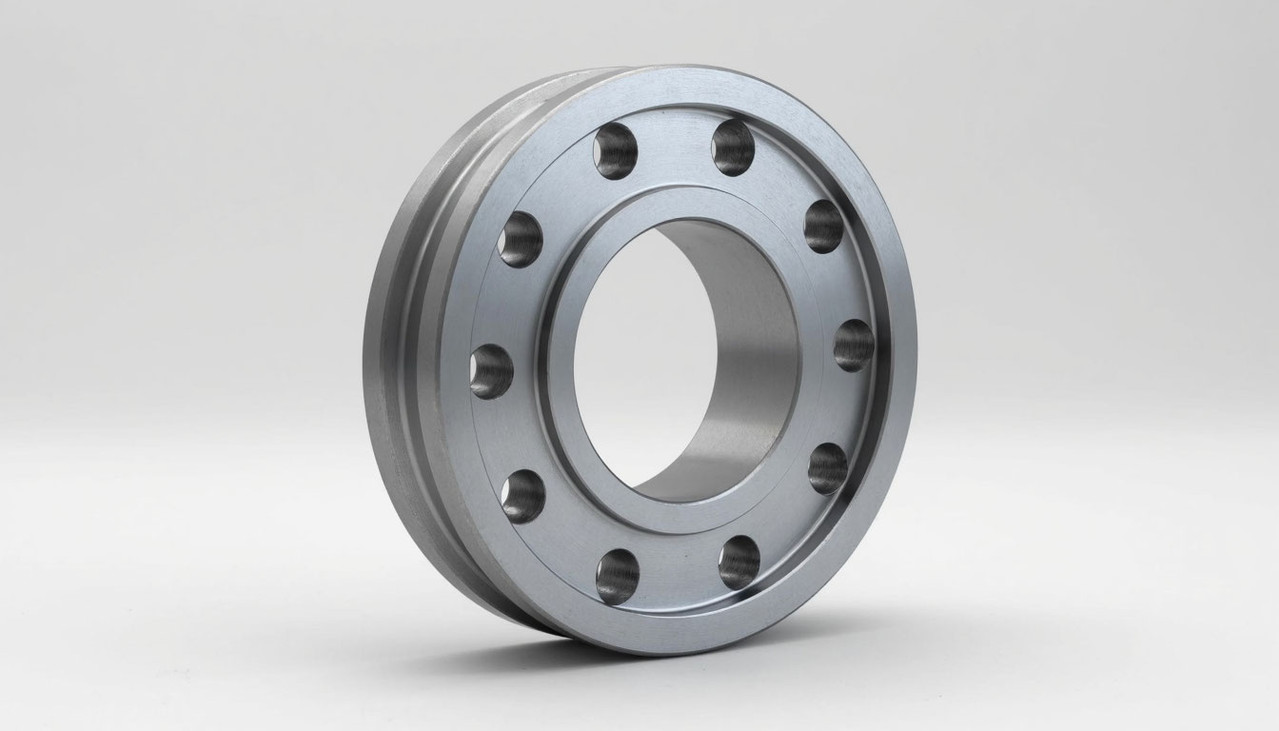

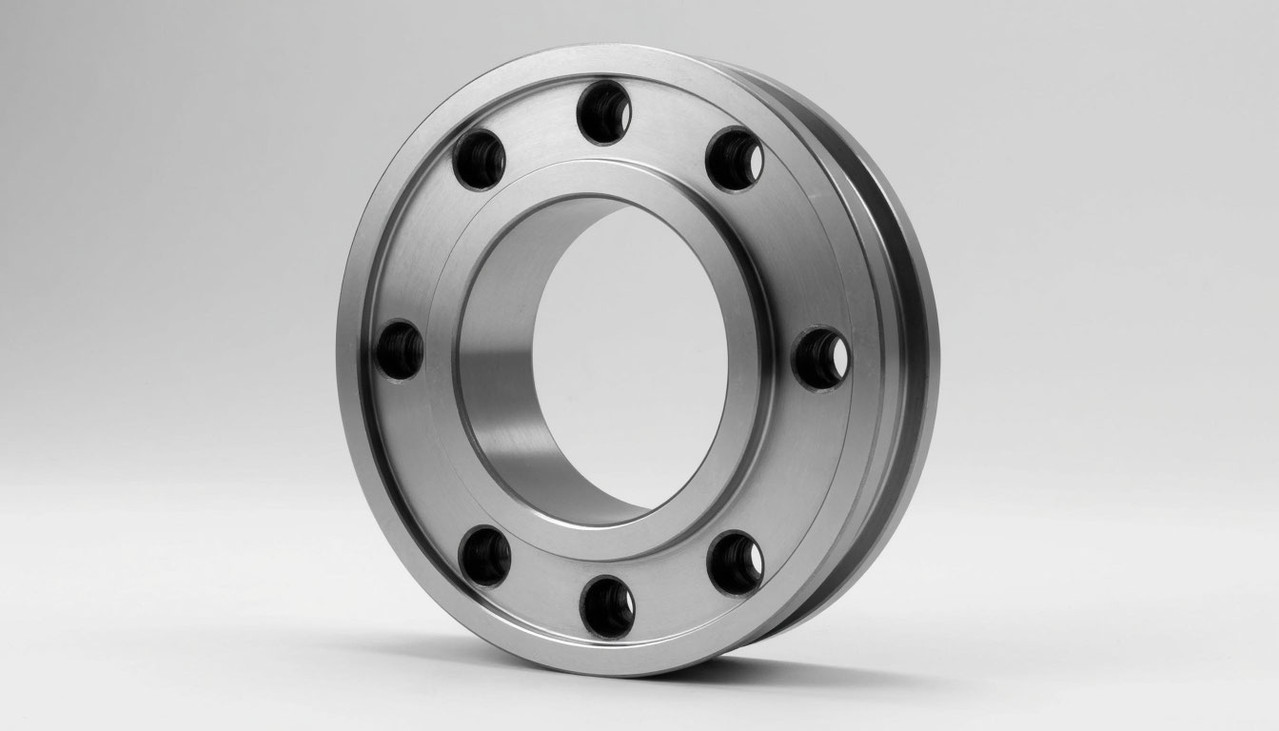

Фланец плоский представляет собой важный элемент трубопроводных систем, который обеспечивает надежное соединение отдельных участков труб, арматуры и оборудования. В современной промышленности трубопроводные системы являются кровеносной системой любого производства. Соединение отдельных участков труб, подключение оборудования и арматуры требуют надежных и герметичных решений. Среди множества типов соединений плоский фланец занимает особое место благодаря своей простоте, надежности и универсальности. Это соединительный элемент, который нашел широкое применение в различных отраслях промышленности — от химических производств до систем теплоснабжения.

Конструктивные особенности плоского фланца

Плоский фланец представляет собой кольцевой диск с равномерно расположенными отверстиями для болтов или шпилек. Его конструкция характеризуется отсутствием выступающей юбки или конусного переходника, что отличает его от воротниковых фланцев. Геометрия плоского фланца строго регламентирована стандартами ГОСТ 12820-80, которые определяют основные параметры: наружный диаметр, диаметр условного прохода, диаметр окружности расположения отверстий, количество и диаметр отверстий под крепеж.

Ключевые элементы конструкции

Рабочая поверхность — плоскость, обеспечивающая прилегание к ответному фланцу или оборудованию. От качества обработки этой поверхности зависит герметичность соединения. Отверстия под крепеж — равномерно распределены по окружности и служат для установки болтов или шпилек. Количество отверстий зависит от диаметра фланца и рабочего давления. Внутренний диаметр — соответствует наружному диаметру трубы, к которой приваривается фланец. Допускается зазор не более 1-2 мм для обеспечения качественной сварки.

Технология изготовления и материалы

Производство плоских фланцев осуществляется в соответствии с требованиями стандартов и технических условий. Основными методами изготовления являются:

| Метод изготовления | Технология | Преимущества | Ограничения |

|---|---|---|---|

| Горячая штамповка | Нагрев заготовки до пластического состояния с последующей штамповкой под давлением | Высокая производительность, хорошие механические свойства | Высокие энергозатраты, необходимость последующей механической обработки |

| Гибка из полосы | Изгиб стальной полосы с последующей сваркой в кольцо и механической обработкой | Экономия материала, возможность изготовления крупногабаритных фланцев | Наличие сварного шва, ограничения по рабочему давлению |

| Газопламенная резка | Вырезание заготовки из листового металла с последующей механической обработкой | Универсальность, возможность изготовления фланцев больших диаметров | Высокий расход материала, необходимость тщательной обработки кромок |

| Механическая обработка | Вытачивание из круга или поковки на токарных и фрезерных станках | Высокая точность, хорошее качество поверхности | Высокая стоимость, длительное время изготовления |

Назначение и области применения

Основное назначение плоского фланца — создание разъемных соединений в трубопроводных системах, обеспечивающих возможность монтажа, демонтажа, ремонта и обслуживания оборудования. Благодаря своей конструкции плоские фланцы нашли применение в различных областях:

Промышленные трубопроводы

В химической, нефтехимической и нефтегазовой промышленности плоские фланцы используются для соединения технологических трубопроводов, работающих при давлениях до 2,5 МПа. Их применяют для подключения насосов, теплообменников, емкостного оборудования и запорной арматуры.

Системы теплоснабжения

В тепловых сетях плоские фланцы обеспечивают соединение участков труб, подключение отопительного оборудования, создание ремонтных вставок. Рабочая температура для стальных фланцев в системах теплоснабжения может достигать 300°C.

Преимущества и недостатки плоских фланцев

Преимущества

Простота конструкции и изготовления — плоские фланцы имеют минимальное количество конструктивных элементов, что упрощает их производство и снижает стоимость. Универсальность применения — подходят для соединения с различными типами оборудования и арматуры, имеющими плоские ответные поверхности. Легкость монтажа и демонтажа — благодаря симметричной конструкции и доступности крепежных элементов. Ремонтопригодность — возможность замены уплотнения без демонтажа всего трубопровода.

Ограничения

Ограниченное рабочее давление — по сравнению с воротниковыми фланцами плоские выдерживают меньшие нагрузки. Необходимость точной центровки — перекос при монтаже может привести к нарушению герметичности. Требовательность к качеству уплотнительных поверхностей — необходима тщательная обработка и подготовка поверхностей.

Монтаж и эксплуатация

Правильный монтаж плоских фланцев является залогом надежной и долговечной работы соединения. Технология монтажа включает несколько этапов:

Перспективы развития и новые технологии

Современные тенденции в области фланцевых соединений направлены на повышение надежности, снижение материалоемкости и улучшение эксплуатационных характеристик. Разрабатываются новые материалы с улучшенными коррозионными и прочностными свойствами, внедряются технологии лазерной обработки уплотнительных поверхностей, создаются композитные фланцы для специальных применений.

Цифровые технологии также находят применение в проектировании и мониторинге фланцевых соединений. Системы компьютерного моделирования позволяют оптимизировать конструкцию под конкретные условия работы, а системы онлайн-мониторинга контролируют состояние соединений в реальном времени, предупреждая о возможных проблемах. Специалисты металлургической компании АРС-Сталь считают, что внедрение современных технологий производства и контроля качества позволит значительно повысить надежность и долговечность фланцевых соединений в промышленных трубопроводах.

Заключение

Плоский фланец остается одним из самых распространенных и востребованных типов соединений в трубопроводных системах. Его популярность объясняется простотой конструкции, надежностью в работе и относительно низкой стоимостью. Несмотря на появление новых типов соединений, плоские фланцы продолжают широко применяться в различных отраслях промышленности, демонстрируя свою эффективность и практичность.

Правильный выбор, монтаж и эксплуатация плоских фланцев являются залогом долговечной и безопасной работы трубопроводных систем. Понимание конструктивных особенностей, преимуществ и ограничений этого типа соединений позволяет инженерам и техническим специалистам принимать обоснованные решения при проектировании и обслуживании промышленных объектов.

С развитием материалов и технологий производства плоские фланцы продолжают совершенствоваться, находя новые области применения и обеспечивая надежную работу в самых сложных эксплуатационных условиях.

FAQ: Часто задаваемые вопросы

1. Чем отличается плоский фланец от воротникового?

Основное отличие заключается в конструкции: плоский фланец представляет собой простой диск с отверстиями, в то время как воротниковый имеет коническую юбку для приварки к трубе. Воротниковые фланцы предназначены для работы при более высоких давлениях и температурах, так как обеспечивают лучший переход напряжений от фланца к трубе. Плоские фланцы проще в изготовлении и дешевле, но имеют ограничения по рабочим параметрам.

2. Какие уплотнения используются с плоскими фланцами?

Для плоских фланцев применяются различные типы уплотнений: плоские прокладки из паронита, резины, фторопласта или металла; линзовые уплотнения; овальные или восьмигранные сечения. Выбор уплотнения зависит от рабочих параметров среды (давление, температура, агрессивность) и требований к герметичности. Для ответственных соединений часто используются спирально-навитые прокладки с графитовым наполнением.

3. Как правильно подбирать плоские фланцы для конкретных условий эксплуатации?

Подбор осуществляется на основе следующих параметров: условный диаметр (Ду), условное давление (Ру), температура рабочей среды, характеристики среды (агрессивность, токсичность), требования стандартов. Необходимо учитывать материал фланца (сталь, нержавеющая сталь, специальные сплавы), тип уплотнительной поверхности и условия монтажа. Расчетное давление не должно превышать условное давление фланца с учетом температуры.

4. Какие основные стандарты регулируют производство плоских фланцев?

В России основным стандартом является ГОСТ 12820-80 «Фланцы стальные плоские приварные на Ру от 0,1 до 2,5 МПа». Также применяются международные стандарты: DIN EN 1092-1 (европейский), ASME B16.5 (американский), JIS B2220 (японский). Стандарты определяют геометрические параметры, допуски, материалы, маркировку и методы контроля качества фланцев.

5. Как осуществляется контроль качества фланцевых соединений?

Контроль включает визуальный осмотр на отсутствие дефектов, проверку геометрических размеров, ультразвуковой или рентгеновский контроль сварных швов, испытание на герметичность (гидравлические или пневматические испытания). Для ответственных соединений проводится контроль затяжки болтов динамометрическими ключами, а также периодический осмотр в процессе эксплуатации.

6. Каков срок службы плоских фланцев и от чего он зависит?

Срок службы плоских фланцев составляет от 10 до 30 лет и зависит от условий эксплуатации: агрессивности среды, рабочих температур и давлений, цикличности нагрузок, качества монтажа и обслуживания. Наиболее частыми причинами выхода из строя являются коррозия, эрозия уплотнительных поверхностей, ползучесть материала при высоких температурах, усталостные разрушения от циклических нагрузок.

7. Можно ли использовать плоские фланцы для высокотемпературных применений?

Плоские фланцы могут использоваться при высоких температурах, но с определенными ограничениями. При температурах выше 300°C необходимо учитывать снижение прочностных характеристик материала и возможную ползучесть. Для высокотемпературных применений рекомендуется использовать специальные марки сталей и соответствующие уплотнительные материалы, способные выдерживать термические нагрузки.

8. Какие меры безопасности необходимо соблюдать при монтаже плоских фланцев?

При монтаже необходимо соблюдать следующие меры безопасности: использовать исправный инструмент, применять средства индивидуальной защиты, обеспечивать правильную последовательность затяжки болтов (крест-накрест), контролировать момент затяжки динамометрическим ключом, проводить визуальный контроль качества сварных швов, выполнять испытания на герметичность перед вводом в эксплуатацию.